一、 聯(lián)盟年度工作總結(jié)

2013年大豆聯(lián)盟在大豆新品種培育與擴繁方面,培育大豆新品種24份,利用原始創(chuàng)新突破了細胞雄性不育系統(tǒng),創(chuàng)制優(yōu)異“三系”核心種質(zhì),優(yōu)化了制種技術(shù)體系,實現(xiàn)了雜交大豆制種產(chǎn)量大幅度提高,推進了產(chǎn)業(yè)化進程;通過克隆技術(shù)獲得了抗除草劑轉(zhuǎn)基因大豆新品系。在大豆油加工關(guān)鍵技術(shù)方面,取得了新型溶劑浸出、蒸汽二次利用、適度精煉、酶法精煉、無水脫磷脫皂、油脂質(zhì)量安全檢測與控制等6項技術(shù)成果;在豆乳粉溶解、豆乳加工、豆基嬰兒配方粉加工等方面,已基本完成了豆乳粉快速溶解、濃香型豆乳、嬰兒豆基配方粉基料加工三大加工關(guān)鍵新技術(shù),開發(fā)了速溶性豆乳粉、濃香型豆乳、嬰兒豆基配方粉基料和大豆糖肽四大產(chǎn)品;在運用復(fù)合蛋白酶對蛋白進行有選擇性的定向水解方面,取得了多步定向酶解技術(shù)突破;在提高大豆肽加工方面,取得了納米陶瓷膜和有機膜組合進行分級提純技術(shù)。并牽頭實施了“大豆新品種培育與擴繁”、“大宗低值蛋白增值加工關(guān)鍵技術(shù)研究與開發(fā)”等56項國家和省市各級計劃項目。

二、 年度總體發(fā)展情況

1、創(chuàng)新活動

大豆聯(lián)盟以大豆育種栽培和精深加工為主要研究內(nèi)容和產(chǎn)品開發(fā)方向。2013年大豆聯(lián)盟整合行業(yè)內(nèi)的優(yōu)勢資源,組織了26家盟員單位開展合作創(chuàng)新,承擔(dān)了國家科技支撐計劃項目“大豆新品種培育與擴繁”、“大宗低值蛋白增值加工關(guān)鍵技術(shù)研究與開發(fā)”,“食品新酶創(chuàng)制及生物加工關(guān)鍵技術(shù)研究及創(chuàng)新應(yīng)用”、“高值化大豆食品現(xiàn)代加工關(guān)鍵技術(shù)集成與產(chǎn)業(yè)化”、“大宗食品品質(zhì)改良蛋白配料制備關(guān)鍵技術(shù)研究與開發(fā)”等國家和省市各級計劃項目55項(含2013年在研項目),落實國撥研發(fā)經(jīng)費13906.62萬元,盟員單位自籌研發(fā)經(jīng)費1910萬元。

2013年大豆聯(lián)盟以聯(lián)盟內(nèi)的大學(xué)和科研機構(gòu)為依托,以市場需求為導(dǎo)向,以企業(yè)發(fā)展為目標(biāo),在聯(lián)盟2012年完成建設(shè)的植物油資源開發(fā)中心、天然綠色加工重點實驗室等五個研發(fā)機構(gòu)的基礎(chǔ)上,2013年整合聯(lián)盟內(nèi)的科技資源,先后建立了傳統(tǒng)豆制品加工研發(fā)中心、普樂天蛋白加工研究室和大豆蛋白肽工程技術(shù)研究中心,同時建立了傳統(tǒng)大豆制品產(chǎn)地加工技術(shù)集成基地、原豆香型生產(chǎn)線和調(diào)配型豆乳加工生產(chǎn)示范線等大豆產(chǎn)品示范生產(chǎn)線和產(chǎn)業(yè)化基地6個。在研發(fā)方面基本形成了涵蓋大豆制品加工各領(lǐng)域由聯(lián)盟成員組成的研發(fā)機構(gòu),并初步形成了研發(fā)成果、儀器設(shè)備、研究人員共享等有利于產(chǎn)業(yè)發(fā)展的良好環(huán)境。目前聯(lián)盟內(nèi)可共享的科研和專利成果37項。

2、創(chuàng)新成效

大豆聯(lián)盟圍繞產(chǎn)業(yè)發(fā)展的共性問題,在雜交大豆產(chǎn)業(yè)化關(guān)鍵技術(shù)研究、種質(zhì)創(chuàng)新與利用、優(yōu)良新品種選育等方面進行了重點攻關(guān),一是突破了利用原始創(chuàng)新開發(fā)的細胞雄性不育系統(tǒng),創(chuàng)制優(yōu)異“三系”核心種質(zhì),優(yōu)化了制種技術(shù)體系,實現(xiàn)了雜交大豆制種產(chǎn)量大幅度提高,推進了產(chǎn)業(yè)化進程;二是開展了抗病蟲、抗除草劑、養(yǎng)分高效利用轉(zhuǎn)基因大豆新品種培育研究,克隆了新的大豆抗病蟲相關(guān)基因,并對其功能進行了鑒定,篩選到適應(yīng)不同生態(tài)區(qū)的8個品種分別適合于不同大豆遺傳轉(zhuǎn)化體系的優(yōu)良受體材料,獲得了抗除草劑轉(zhuǎn)基因大豆新品系。

在大豆油脂精深加工領(lǐng)域,在大型預(yù)處理、新型溶劑浸出、蒸汽二次利用、適度精煉、酶法精煉、無水脫磷脫皂、油脂質(zhì)量安全檢測與控制等工藝技術(shù)方面獲得重大技術(shù)創(chuàng)新和技術(shù)集成6項,節(jié)能15%以上,白土消耗減少15%,提高油脂得率0.2-1.0%;開發(fā)產(chǎn)業(yè)化重大產(chǎn)品2個,創(chuàng)制3個具有自主知識產(chǎn)權(quán)的油料、油脂質(zhì)量安全快速檢測設(shè)備,開發(fā)油料、油脂質(zhì)量安全關(guān)鍵控制技術(shù)4項;申請和獲得專利3項,參與研究修訂油脂產(chǎn)品質(zhì)量國家標(biāo)準(zhǔn)1項,制定相關(guān)企業(yè)技術(shù)標(biāo)準(zhǔn) 1項,開發(fā)具有自主知識產(chǎn)權(quán)的新型裝備2臺/套,建成油料、油脂儲藏加工試驗示范基地和示范工廠3個,全面提升大豆企業(yè)自主創(chuàng)新能力和競爭力。

在大豆蛋白加工方面成功突破分離蛋白得率低的關(guān)鍵技術(shù);利用復(fù)合酶切定向技術(shù)在大豆多肽蛋白生產(chǎn)中的應(yīng)用,突破產(chǎn)品純度低,苦味大的技術(shù)難題。

在濃香型豆乳加工關(guān)鍵技術(shù)方面,通過采用密閉微壓氣動攪拌煮漿技術(shù)對豆乳進行控制性煮漿,與傳統(tǒng)常壓煮漿相比,利用該技術(shù)煮制的豆乳穩(wěn)定性提高、粘度增加和貨架期延長;可以較大程度地降低豆乳的豆腥味和較好的保持非豆腥味;豆乳的色澤變?yōu)楦鼮槔硐氲娜榘咨诳诟姓吵砀小夂窀小⒖谇徽掣叫陨系牡梅志鶅?yōu)于常壓制漿處理,在飲用后滋味留存時間較長。

在嬰兒豆基粉加工關(guān)鍵技術(shù)方面,針對大豆蛋白中存在植酸、異黃酮和致敏蛋白影響了嬰兒豆基配方奶粉的營養(yǎng)和安全性,采用離子交換樹脂、熱處理與酶解相結(jié)合的工藝降低大豆分離蛋白中的植酸和異黃酮含量,去除大豆分離蛋白中的主要致敏因子。而且主要的致敏因子——大豆球蛋白被特異性酶解。經(jīng)過該工藝得到的大豆蛋白抗?fàn)I養(yǎng)因子含量降低、安全性提高。同時,大豆蛋白的溶解性增大,乳化性和乳化穩(wěn)定性等功能性基本不變,實現(xiàn)了嬰兒豆基粉的工業(yè)化生產(chǎn)。

2013年大豆產(chǎn)業(yè)聯(lián)盟共獲得各類獎勵20項,申請或獲得專利37項。聯(lián)盟企業(yè)主營產(chǎn)品銷售額達到639億元。

3、服務(wù)產(chǎn)業(yè)

2013年聯(lián)盟針對行業(yè)發(fā)展現(xiàn)狀,對前期制定的創(chuàng)新路線圖進行了進一步完善,并針對傳統(tǒng)大豆制品的加工利用技術(shù)進行了調(diào)研,完善了技術(shù)創(chuàng)新鏈,確定了產(chǎn)品方向,并整合聯(lián)盟資源,在國家大豆工程中心新建的科研大樓籌建了1500平方米的大豆加工技術(shù)集成與產(chǎn)業(yè)化示范平臺。

2013年大豆聯(lián)盟共組織盟員單位參加黑龍江省綠色食品博覽會、深圳高交會、哈爾濱國際經(jīng)濟貿(mào)易洽談會、全國科技周等各項展覽會和成果交流交易會五次,舉辦全國性的《大豆食品專用原料研討會》一次,召開專家委員會針對聯(lián)盟所承擔(dān)的各類項目進行中期評估會兩次,并在會議期間組織了學(xué)術(shù)交流活動。2013年大豆聯(lián)盟以大學(xué)、科研機構(gòu)和研發(fā)平臺為依托,共培養(yǎng)博士研究生16人,碩士研究生42人,培養(yǎng)企業(yè)技術(shù)骨干9人次,轉(zhuǎn)化科技成果4項。

4、組織管理經(jīng)驗

聯(lián)盟在組織項目過程中,按照“產(chǎn)、學(xué)、研聯(lián)盟”方式共同實施,形成一個資源整合、優(yōu)勢互補、分工合作的攻關(guān)團體。在管理方式上由聯(lián)盟專家委員會確定課題專家組,專家組遴選加工技術(shù)領(lǐng)域有深厚學(xué)術(shù)造詣與聲望、具有國內(nèi)外科學(xué)家團隊管理經(jīng)驗的合適人選為課題召集人,負責(zé)課題的組織實施。充分發(fā)揮專家組在技術(shù)咨詢、論證、評估、驗收等方面的作用,制定課題所屬各研究方向的分工合作方式,把握研發(fā)進度,對各課題成果進行匯總。課題總體專家組和課題管理部門分工協(xié)作,保證研究工作的順利開展。在知識產(chǎn)權(quán)與成果管理及權(quán)益分配上,按照貢獻大小以及公平、客觀的原則約定所產(chǎn)生的知識產(chǎn)權(quán)歸屬問題和推廣應(yīng)用時的利益分配原則執(zhí)行。

5、聯(lián)盟發(fā)展中存在的困難、問題和政策建議

(1)發(fā)展困難

大豆產(chǎn)業(yè)受大環(huán)境影響,企業(yè)效益不好,科技投入不足,創(chuàng)新能力較弱;

聯(lián)盟對外交流與宣傳力度不夠;

政府利用聯(lián)盟組織活動少,聯(lián)盟的威信和行業(yè)作用不易發(fā)揮聯(lián)盟行業(yè)認可度及影響相對薄弱;

技術(shù)支持、成果轉(zhuǎn)移的方式方法亟待創(chuàng)新。

(2)突出問題

聯(lián)盟不是獨立的法人主體,影響對外發(fā)揮作用;

對外服務(wù)與合作,公益性居多,聯(lián)盟自我積累途徑較少;

合作攻關(guān)模式、成果轉(zhuǎn)移方式、利潤分配形式需探索。

(3)政策建議

創(chuàng)新聯(lián)盟對外宣傳途徑,發(fā)揮傳統(tǒng)媒體與新媒體作用,擴大聯(lián)盟影響;

創(chuàng)造聯(lián)盟為行業(yè)提供咨詢與發(fā)展戰(zhàn)略研究條件,提升引領(lǐng)作用;

改進聯(lián)盟內(nèi)部技術(shù)轉(zhuǎn)移與合作支持方式,組建示范基地;

創(chuàng)造聯(lián)盟作為行業(yè)代表參與國際合作,為產(chǎn)業(yè)發(fā)展服務(wù)。

三、典型成果介紹

(一)濃香型豆乳加工關(guān)鍵技術(shù)成果

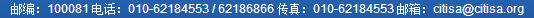

大豆產(chǎn)業(yè)聯(lián)盟針對現(xiàn)有豆乳的生產(chǎn)存在產(chǎn)品品質(zhì)不穩(wěn)定、常壓煮制不能完全煮沸、大量使用消泡劑、生產(chǎn)成本高、豆乳產(chǎn)品風(fēng)味差等問題,采用密閉微壓氣動攪拌煮漿技術(shù)對豆乳進行控制性煮漿,并對煮漿后的豆乳品質(zhì)和蛋白性質(zhì)進行測定。與傳統(tǒng)常壓煮漿相比,利用該技術(shù)煮制的豆乳穩(wěn)定性提高、粘度增加和貨架期延長;可以較大程度地降低豆乳的豆腥味和較好的保持非豆腥味;豆乳的色澤變?yōu)楦鼮槔硐氲娜榘咨诳诟姓吵砀小夂窀小⒖谇徽掣叫陨系牡梅志鶅?yōu)于常壓制漿處理,在飲用后滋味留存時間較長。該設(shè)備裝置目前已成功推廣,已銷售至包括湖南湖南津市市十八子食品有限公司、云南碧春食品有限公司等在內(nèi)的100多家企業(yè)。

圖1 微壓處理豆乳產(chǎn)品

圖2 密閉微壓煮漿設(shè)備

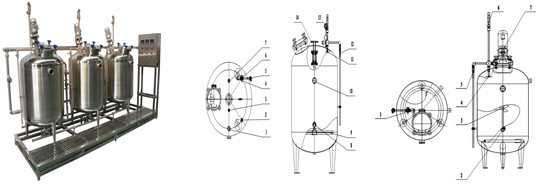

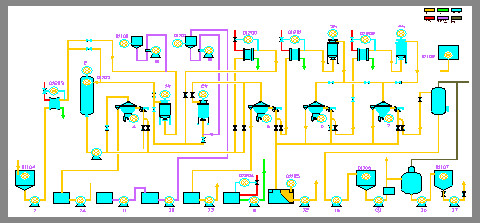

(二)大豆油加工關(guān)鍵技術(shù)和裝備研究與示范

該項目是大豆聯(lián)盟承擔(dān)的國家支撐計劃項目,經(jīng)過8家成員單位3年的聯(lián)合攻關(guān),于2013年底完成,取得了6項技術(shù)成果:

1、基于計算機視覺及生物傳感技術(shù)的油脂加工工藝生產(chǎn)

用微機控制滴定管代替人手工操作替人眼去捕捉滴定終點可使終點,平均誤差在2.45%左右,提高加堿的準(zhǔn)確性。開發(fā)監(jiān)控檢測系統(tǒng),實現(xiàn)生產(chǎn)過程自動化。利用生物敏感,準(zhǔn)確判斷油脂堿煉水洗廢水替代水化熱水的量,有效的控制油脂加工廢水的回收利用。

2、大豆前處理高效節(jié)能工藝的設(shè)計與研究

對大豆脫皮器內(nèi)格柵欄進行改造,實現(xiàn)噸料每小時節(jié)約飽和蒸汽3.4kg,豆皮粉含油降低0.8%;脫皮率提高19%,高蛋白粕每噸可提高售價70.81元。

3、真空加工技術(shù)在大豆加工過程中的應(yīng)用

(1)真空爆裂大豆生胚細胞壁

生產(chǎn)出的低溫豆粕片NSI比正常工藝高1.3個百分點,粗脂肪提取率增加2.23%,粗蛋白質(zhì)提取率增加4.56%,生胚的水分在真空爆裂過程中下降了2.26%。

(2)新型真空蒸脫機的設(shè)計及開發(fā)

將蒸脫機烘干層內(nèi)的溶劑蒸汽抽出,并產(chǎn)生一定真空度,同時將抽出的溶劑蒸汽打入蒸脫機脫溶區(qū)內(nèi)進行二次利用,將蒸汽噴射增壓器將第五層烘干層內(nèi)的混合蒸汽以1000 kg/h速度抽出經(jīng)增壓處理變?yōu)橹苯诱羝蛉氲谒膶訉衿蛇M行脫溶,實現(xiàn)了對混合蒸汽的再次利用,每天節(jié)約直接蒸汽用量24 t,節(jié)約了16%的蒸汽用量。

4、磁性固定化磷脂酶精煉大豆毛油產(chǎn)業(yè)化開發(fā)

磁性Fe3O4/SiOx-g-P(GMA)載體能夠較好的固定化磷脂酶A1,固定化后的磷脂酶使用的溫度提高到55℃,pH的范圍拓寬為6-7,重復(fù)使用4次后酶的活性沒有顯著的喪失,磁性固定化磷脂酶在連續(xù)生產(chǎn)100小時后剩余酶活仍在80%以上。

5、干式真空冷凝系統(tǒng)在兩段式脫臭工藝中的研究與應(yīng)用

用干式真空冷凝,替代四級真空蒸汽噴射泵,進行兩段式脫臭,總脫臭時間為70min,成品油中反式脂肪酸質(zhì)量分?jǐn)?shù)為0.68%,并且較傳統(tǒng)脫臭工藝相比節(jié)約蒸汽用量15.9%,降低能耗、提高油脂的品質(zhì)。

6、油脂堿煉水洗廢水用于油脫膠中的研究與應(yīng)用

堿煉過程中所得堿煉水洗廢水全部回收利用,生產(chǎn)每千克成品油可節(jié)省能量36KJ,水洗后油殘皂量可以達到0.03%以下,水化得到脫膠油的磷含量為5.8mg/kg。

磁性固定化磷脂酶精煉大豆毛油工藝流程圖

用于微機控制的酸價自動滴定系統(tǒng)

磁性固定化磷脂酶精煉大豆毛油生產(chǎn)線

大豆脫皮器等級粕加工工藝

油脂堿煉水洗廢水處理系統(tǒng)

四、年度大事記

1、2013年盟員單位國家大豆工程技術(shù)研究中心位于哈爾濱科技創(chuàng)新城的1.8萬平方米的研發(fā)中心大樓正式投入使用,并與盟員企業(yè)合作投資960萬元正積極建設(shè)1500平方米的大豆加工技術(shù)集成與產(chǎn)業(yè)化示范平臺,該平臺將面向全行業(yè)開放,開展服務(wù),預(yù)計2014年將全面建成。

2、2013年盟員單位谷神生物科技集團有限公司在在山東省陵縣經(jīng)濟開發(fā)區(qū)投資2.5億元建設(shè)年產(chǎn)3萬噸大豆多肽蛋白生產(chǎn)項目正式啟動,主要進行大豆多肽蛋白的生產(chǎn)和研發(fā),項目總體達產(chǎn)后,預(yù)計年新增銷售收入68457萬元,新增利潤10679萬元,新增納稅5363萬元。

3、2013年盟員單位諾利如一(安陽)生物科技有限公司,2012年開始投資5000萬元籌建的年產(chǎn)1500噸大豆肽生產(chǎn)線已基本完成,即將正式投產(chǎn),投產(chǎn)后年產(chǎn)值可達2億余元,實現(xiàn)利稅4000余萬元,具有實現(xiàn)良好的經(jīng)濟效益和社會效益。

4、2013年盟員單位吉林農(nóng)科院通過國家審定大豆品種2個,通過吉林省審定大豆新品種5個,其中大豆雜交種2個。重點進行吉育86、吉育202高產(chǎn)、優(yōu)質(zhì)大豆新品種在吉林省東部地區(qū)的推廣。高產(chǎn)、高油大豆品種在吉林省推廣面積近180余萬畝,并輻射至黑龍江、遼寧、內(nèi)蒙等省區(qū)推廣種植。

5、2013年6月20日、21日,大豆產(chǎn)業(yè)技術(shù)創(chuàng)新戰(zhàn)略聯(lián)盟與中國食品工業(yè)協(xié)會大豆制品專業(yè)委員會,在哈爾濱舉辦了“中國大豆食品專用原料研討會”,會議期間來自國內(nèi)外大豆種植、加工和產(chǎn)業(yè)政策領(lǐng)域的專家學(xué)者和企業(yè)界代表230余人參加了會議。